Es ist schwer, jemanden der noch keine Erfahrungen mit 3D-Druckern gemacht hat, zu beschreiben, wieviel Spaß es macht, eine Idee die man im Kopf hat, mit einer CAD Software zu verwirklichen und dann kurze Zeit später, das „Werkstück“ in seinen Händen halten zu können.

Damit können viele Alltägliche Dinge weiter verwendet werden, da es hiermit ein leichtes ist, Ersatzteile zu erstellen. Auch Teile in ihrer eigentlichen Funktionalität nach eigenen Wünschen zu erweitern.

Oder einfach neues nirgendswo erhältliches zu erschaffen.

Hier meine derzeit laufenden 3D Drucker:

BumbuLab A1 Mini:

Diesen kleinen A1-Mini-Drucker habe ich eigentlich nur gekauft, um ihn mir einmal näher anzusehen und hier etwas darüber zu schreiben. Aber eigentlich, um ihn dann aber weiterzugeben.

Obwohl er nur eine sehr kleine Druckfläche von 180 x 180 x 180 mm hat, benutze ich ihn immer wieder gerne, weil er schnell und vor allem so leise brauchbare Ausdrucke macht.

Ich habe ihn ohne AMS Lite gekauft, da ich ja auf dem P1S mehrfarbig drucken kann. Da er kein Gehäuse hat, verwende ich bisher nur PLA, PETG und TPU als Filament.

Was die Druckqualität angeht, merkt man, dass er zwei Drittel billiger ist als sein großer Bruder, der hier steht. Aber wie gesagt durchaus brauchbar.

Hier zum Vergleich zwei Testdrucke. Einmal mit PLA in lila und einmal in transparentem Mint. Darunter ein Testausdruck meines P1S in PLA blau.

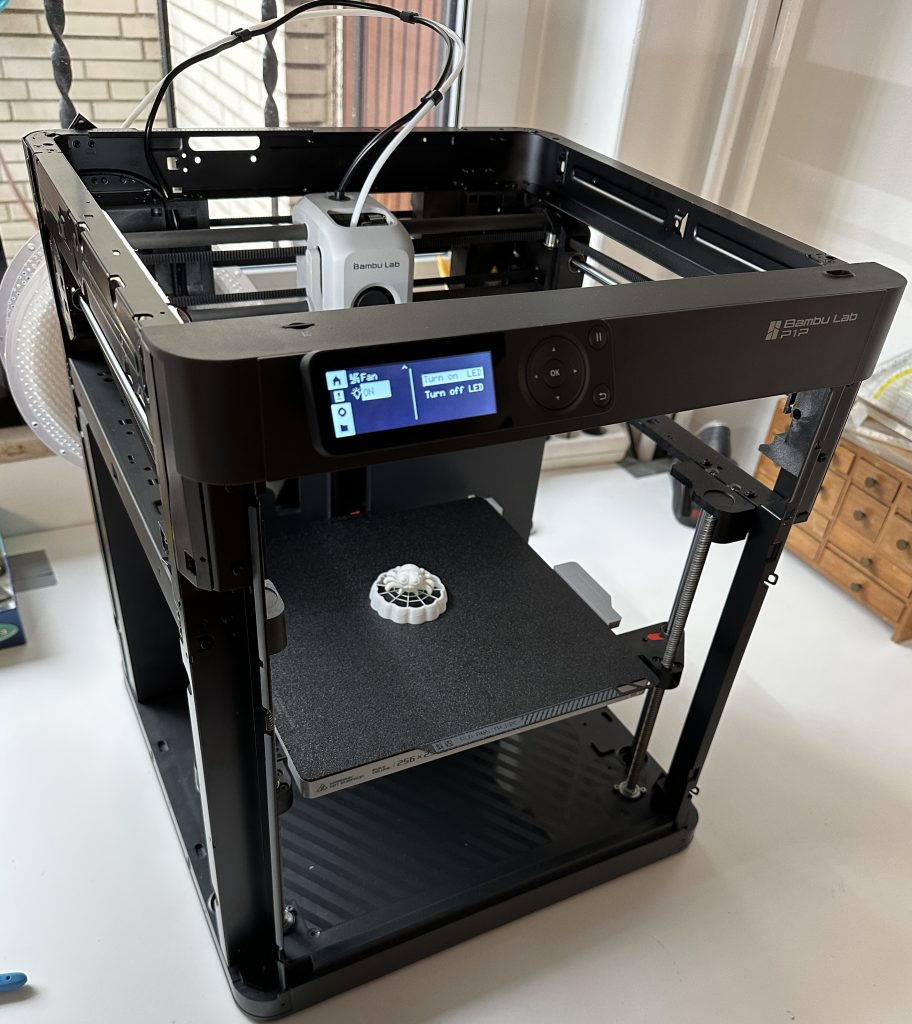

BambuLab P1P (vor dem Umbau)

BambuLab P1S (P1P nach dem Umbau)

Video des Umbau:

Ein Anet A8 Bausatz, umgebaut zu einem AM8

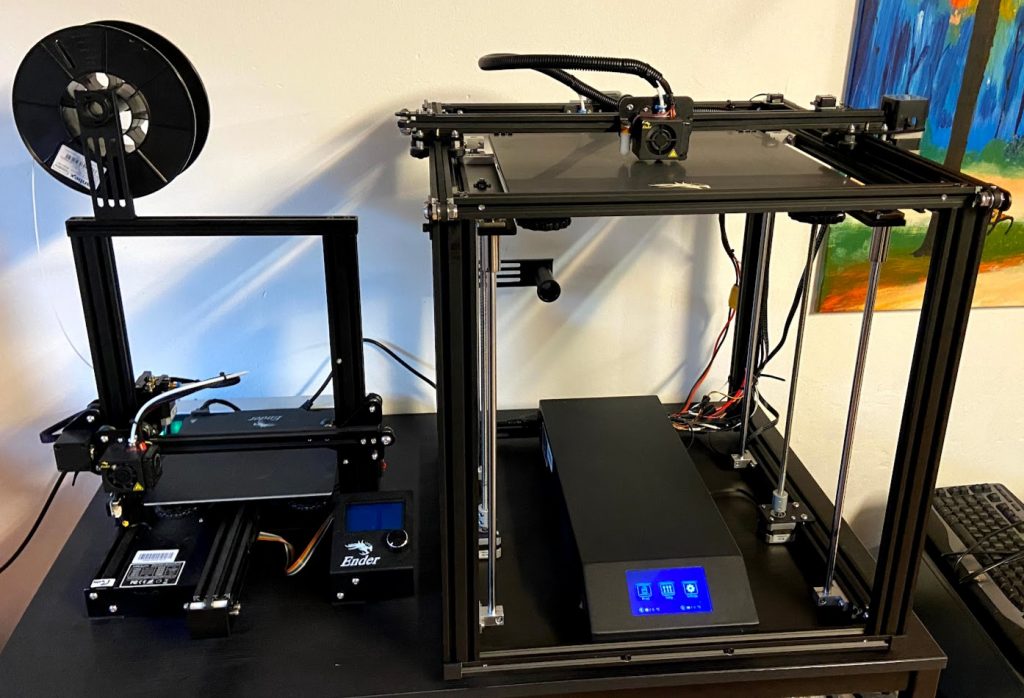

Und der kleine Creality Ender 3 Pro.

Der große Ender 5 Plus musste aus Platzgründen verkauft werden.

Bereits ausgemustert:

Mein erster 3D-Drucker war ein Bausatz von Geeetech I3 Pro mit Holzrahmen, der schon in seiner ersten Version brauchbare Drucke produzierte, dann aber nach 2 Jahren ein defekt im Mainboard hatte.

Software:

Erstellen des Werkstückes:

3D CAD Software, die ich bisher verwendet und auch zum Teil schon in den Video´s gezeigt habe sind Fusion 360

FreeCAD

TinkerCAD

Alternativ gibt es diverse Anbieter bereits fertig erstellter Druckvorlagen:

thingiverse.com (suche dort auch mal unter prilchen um meine Vorlagen zu betrachten)

printables.com

makerworld.com (auch hier bin ich zu finden)

Slicer:

Um das mit dem 3D CAD Software hergestellte Bauteil ausdrucken zu können, wird eine gcode Textdatei benötigt, die Informationen beinhaltet, die zum Beispiel dem Druckermotoren für die X,Y oder Z-Achse Step by Step die neue Position liefert. Des weiteren Temperaturangaben für Düse, Druckbett, Mengenangabe des Filamentes, usw.

Die Software die also aus der CAD-Datei eine lesbare Datei für den Drucker erzeugt wird Slicer genannt.

Ich verwende derzeit Cura von Ultimaker und Bambu Studio

Filamente:

| Typ | Eigenschaften | Vorteile | Nachteile | Beispiele |

|---|---|---|---|---|

| PLA | Nachwachsende Rohstoffe, geruchsarm, umweltfreundlich, glatte Oberflächen | Einfach zu drucken, umweltfreundlich | Nicht hitzebeständig | Prototypen, dekorative Objekte, Kunstwerke |

| ABS | Robust, hitzebeständig | Stoßfestigkeit, Chemikalienbeständigkeit | Geruchsentwicklung, giftige Dämpfe | Funktionsmodelle, Werkzeuge, mechanische Teile Beispiel: Lego |

| PETG | Robust, wasserbeständig, gute Schichthaftung | Langlebig, transparente Modelle | Schwieriger zu drucken als PLA | mechanische Bauteile, Flaschen, Behälter, Vasen |

| TPU | Flexibel, elastisch, abriebfest | Geeignet für gummiartige Teile | Verstopfung der Druckdüse, schwieriger zu drucken | stoßdämpfende Teile, Schuhsohlen, Dichtungen, Smartphone-Hüllen |

| Nylon | Stark, haltbar, flexibel, chemikalienbeständig | Abriebfestigkeit | Feuchtigkeitsaufnahme, höhere Drucktemperaturen | Funktionsprototypen, Zahnräder, Verschleißteile |

| PVA | Wasserlöslich, Stützmaterial | Einfache Entfernung von Stützstrukturen | Empfindlich gegenüber Feuchtigkeit, luftdichte Lagerung erforderlich | Komplexe Modelle mit Stützstrukturen, formbare Vorlagen |

| ASA | Wetterbeständig, UV-beständig, hohe Hitzebeständigkeit | Gute mechanische Eigenschaften, Beständigkeit gegenüber Außeneinflüssen | Schwieriger zu drucken als PLA, kann zum Verziehen neigen | Außen Anwendungen, Gehäuse, Autoteile |

Gutes Filament gibt es inzwischen von sehr vielen Herstellern. Für meine Druckstücke erwerbe ich derzeit hauptsächlich PLA, PLA plus und PETG die zwischen 15 bis 20 Euro pro Kilo kosten.

Beim Lagern achte ich darauf, das diese stehts zurück in ihre Folie kommen und bei gleichbleibender Raumtemperatur aufbewahrt werden. Was an einem sonnigen Tag problemlos läuft, kann an einen verregneten Tag schon ganz anders aussehen. Somit auch auf die Luftfeuchtigkeit achten. Auch ein offenes Fenster oder ein Standort eines 3D-Druckers mit Luftzug, kann das Druckergebnis beeinflussen.

Thema Kleben

Bei manchen Druckteilen ist es von Vorteil diese in mehreren Stücken zu drucken. Bei mir habe ich bereits mit PLA und mit PETG so einiges Probiert. Aktuell sind diese beiden Klebstoffe meine Favoriten:

Für PLA nehme ich den UHU Spezialkleber Hartplastik und für PETG den Tangit PVC-U.